Относится к молодому виду материалов для строительства. Окончательный круг его рационального использования ещ не определился. Дефицитность ограничивает возможность применения полимерцементных материалов. Полимерцементный раствор с каждым годом находит новое применение, проявляя себя как один из традиционно лучших материалов.

Полимерцемент имеет такие свойства как водостойкость, гидрофобность и высокая адгезия, высокая деформативность. Так же имеет свойство изменять реологические бетонные смеси, что следует взять во внимание при дальнейшей разработке. Для полимерцементных материалов открываются большие перспективы при использовании их в качестве электроизоляционного материала.

Хорошо высушенный полимерцементный раствор относится к электроизоляционным материалам и имеет высокое электросопротивление. Благодаря вводу в бетонную смесь полимеров, раствор изменяет характер пор и сохраняет свои высокие электроизоляционные свойства, даже с влажностью воздуха 80-90%. Для повышения качества бетонированных плоскостей у стенок водоканалов, аэродромов или дорог используется данный раствор. Это один из лучших строительных материалов, применяемых в вышеуказанных строительных работах.

Полимерцементный раствор тонким слоем укладывают поверх основной бетонной массы, разумеется, после укладки последней. В процессе эксплуатации конструкции, верхний слой которых изготовлен из полимерцементного бетона, имеют большое преимущество. С применением данного раствора в аэродромных и дорожных покрытиях повышается долговечность и износостойкость покрытия.

Полимерцементные растворы могут использоваться при строительстве железобетонных конструкций, которые обретают целостный вид. Повышенная прочность и устойчивость к деформации позволяет их применять при установке растянутых железобетонных конструкций. Благодаря этим двухслойным железобетонным элементам сохраняется заводская технология железобетонной конструкции.

Эксперименты доказали целесообразность применения полимерцементных растворов из водорастворимых термореактивных олигомеров, при изготовлении заранее напряженных железобетонных конструкций.

В состав полимерцементных растворов входит около 65% заполнителя, высококальциевая зола, портландцемент, порошок низко обожженной глины, стабилизированный синтетический латекс и вода. Все они обладают хорошими декоративными свойствами. При сохранении технического показателя достигается улучшение декоративных свойств раствора. Но стоит заметить один недостаток данного раствора. В его состав вводят пигментный раствор для улучшения декоративных свойств, но при этом снижается адгезия с бетоном.

В заключении следует отметить, что особенно лучшим при ремонтных и строительных работах является применение полимерцементных растворов, обладающих высоким качеством и обеспечивающих долговечность отремонтированным участкам.

УДК 691.53:699.82

Б.Я. Трофимов, Л.Я. Крамар, А.С. Королев

Южно-Уральский государственный университет

Цементные растворы с полимерными добавками находят широкое применение в современном строительстве для устройства поверхностной штукатурной гидроизоляции и отделочных слоев, к которым предъявляются высокие требования по прочности сцепления с основным материалом — камнем, металлом, бетоном.

Много работ было посвящено вопросам применения и эффективности добавки водорастворимой эпоксидированной смолы ДЭГ-1 в цементных бетонах . Было определено, что добавление смолы свыше оптимального количества отрицательно сказывается на гидратации цементного вяжущего, а оптимальная добавка при вводе с водой затворения замедляет набор прочности раствором в ранние (до 7 сут) сроки твердения в 1.2-1.3 раза, улучшая его прочностные характеристики в поздние (марочные) сроки в 1,3-1,4 раза . Водонепроницаемость растворов с добавкой повышается на 4-6 марок . Однако применение таких цементно-полимерных растворов в качестве гидроизоляционных ставит проблему ускорения набора ими эксплуатационных свойств ввиду необходимости обеспечения работоспособности гидроизоляционного слоя в ранние сроки (до 2-3 сут твердения).

По данным некоторых исследований на протекание процессов структурообразования в цементных материалах в присутствии многих поверхностно-активных веществ значительное влияние оказывает время их ввода в бетонную смесь относительно времени перемешивания ее сухих составляющих с частью воды затворения . Исходя из этого были поставлены следующие задачи: определить влияние времени и последовательности ввода составляющих уплотняющей добавки на структурообразование в бетонах, исследовать роль отвердителя в формировании структуры и свойств цементных материалов с добавкой ДЭГ-1.

Для решения поставленных задач при приготовлении растворных смесей с добавкой ДЭГ-1 производилось предварительное затворение, при котором вначале цемент и песок в соотношении 1:1.6 перемешивались с 2/3-ми всего требуемого объема воды затворения в течение определенного времени, после чего добавлялась оставшаяся 1/3 объема воды с растворенным в ней полимером и отвердителем. Перед растворением в воде полимер и отвердитель смешивались вместе и выдерживались в течение 2-3 мин. Водоцементное (В/Ц) отношение в смесях составляло 0.42. Работа проводилась на цементе ПЦ400-Д20 и кварцевом песке с Мк=2.45.

В табл. 1 приведены значения подвижности растворных смесей и прочности растворов с оптимальным количеством полимерной добавки при различном времени ее ввода в частично затворенную смесь, из которых видно, что добавка ДЭГ является поверхностно-активной и обладает пластифицирующим действием на растворные и бетонные смеси.

Из полученных данных следует, что пластифицирующий эффект при вводе добавки после затворения сухой смеси снижается, что свидетельствует об ее пониженной адсорбции на первично гидратированных зернах цемента. Интерес представляет то, что применив прием предварительного затворения, можно снять эффект замедления данным полимером набора эксплуатационных характеристик раствором в ранние сроки твердения. Причем в 7 суток и далее все составы дают одинаковые показатели по прочности на сжатие R сж и водонепроницаемости, оцениваемой по глубине капиллярного подсоса влаги h, определяемой при одностороннем насыщении.

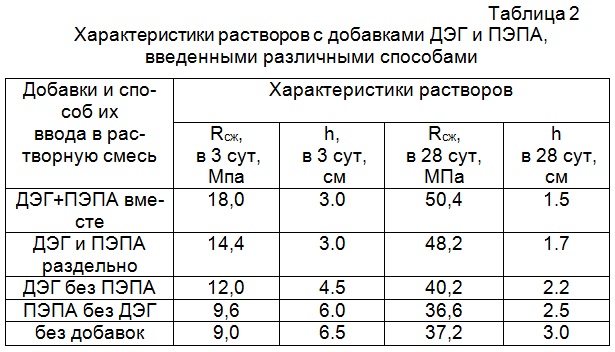

С целью выявления роли аминного отвердителя, добавляемого к смоле перед вводом ее в цементную смесь, в формировании свойств цементно-полимерных растворов был проведен эксперимент, результаты которого отражены в табл. 2.

Полученные данные показывают, что условием максимальной эффективности добавки является совместный или раздельный с ней ввод в растворную смесь аминного отвердителя, основным преимуществом которого перед другими отвердителями (аминофенольными) является то, что он растворим в воде, обеспечивая взаимодействие со смолой и в жидкой фазе. Следует отметить, что некоторой активностью обладает и ДЭГ без отвердителя, но с отвердителем ее эффективность значительно возрастает.

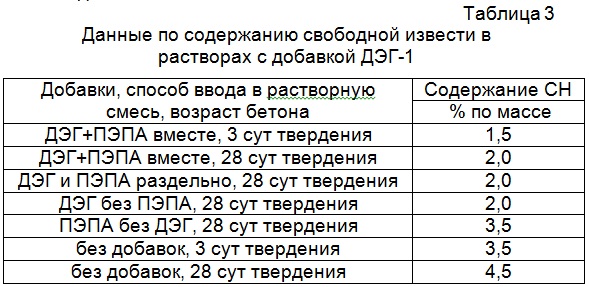

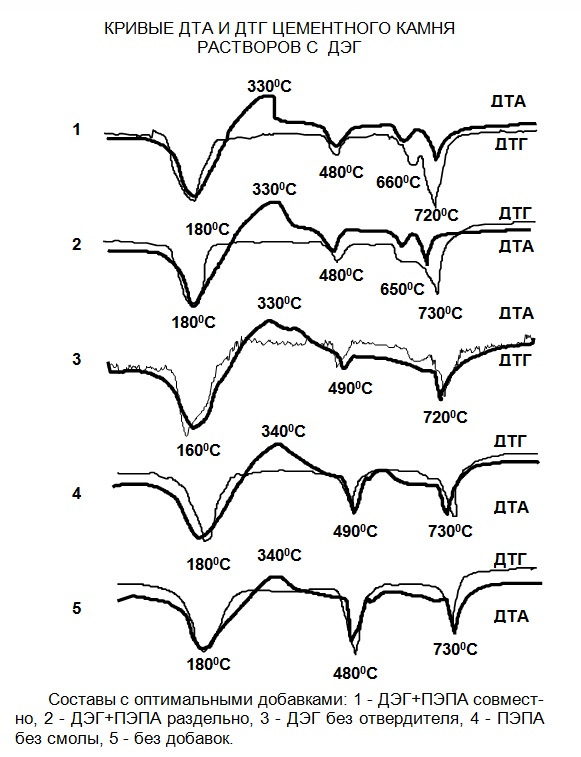

С целью изучения влияния составляющих рассматриваемой добавки на состав гидратных новообразований цемента был проведен комплекс дериватографических и рентгенофазовых исследований составов, соответствующих составам в табл. 2. Дериватографические данные (см. рисунок, табл. 3) показывают для всех составов с ДЭГ, в том числе и без отвердителя, пониженное содержание свободной извести. То же подтверждают и данные рентгенофазового анализа — дифракционные пики Са(ОН) 2 для растворов с ДЭГ характеризуются меньшей интенсивностью по сравнению с бездобавочными.

Слабо выражены и пики низкоосновных гидросиликатов кальция (ГСК), в то время как кривые ДТГ показывают пики потери массы при 660-670 0 С, характерные для метамиктных — метастабильных пересыщенных Са 2+ фаз, а кривые ДТА — экзотермический эффект при 330-340 0 С, соответствующий температуре кристаллизации непрореагировавшего выщелоченного клинкерного кремнезема SiO 2 .

На основании полученных данных можно уточнить влияние добавки ДЭГ-1 на процессы гидратации и структурообразования при твердении цементного вяжущего.

Особенность данной добавки заключается в том что, являясь поверхностно-активной, она одновременно является и химически активной, поскольку содержит в своем составе кислые спиртовые -ОН и эпоксидную -О- группы, способные связывать ионы Са 2+ при определенной концентрации извести в жидкой фазе.

При вводе в смесь сразу со всей водой затворения происходит быстрое осаждение мономеров добавки на поверхности раздела фаз «зерно цемента — вода» . При последующем вводе, когда жидкая фаза уже достаточно насыщена известковой составляющей, смола связывает часть ионов кальция диэтиленгликолем через группировку -ОН с заменой на ион водорода Н + и образованием сложного кальциевого алкоголята, о чем свидетельствуют данные термогравиметрии по содержанию извести (табл. 3, рис.), на фазе первичного гидрата осаждается меньшее количество добавки (табл. 1) со снижением пластификации (табл. 1), что снимает замедляющий эффект добавки на гидратацию цемента. В результате этого степень пересыщения известью в растворе растет, индукционный период замедляется, о чем свидетельствуют данные о замедлении добавкой ДЭГ начала схватывания цемента , твердение же протекает с ускорением, превышая кинетику набора прочности бездобавочных растворов.

Таким образом, влияние данной добавки на свойства цементных композиций следует разделить на две составляющие: роль добавки в протекании гидратационных процессов при твердении цемента и структурообразовании его гидратов и роль добавки, как дополнительного связующего элемента за счет ее отверждения или связывания с основной фазой через эпоксидные группировки.

На основании данных проведенных исследований можно сделать заключение, что с целью ускорения набора эксплуатационных характеристик растворами с добавками ДЭГ и ТЭГ необходимо производить предварительное затворение растворной смеси с выдержкой в течение 5-7 мин перед их введением.

Данный прием был запатентован как новый способ приготовления цементно-полимерных смесей с добавками эпоксидированных диэтиленгликолей, согласно которому сухая смесь вяжущего и заполнителей прежде перемешивается с частью воды затворения в течение определенного времени, после чего вводится оптимальная добавка смолы с отвердителем.

Показана необходимость использования добавки ДЭГ совместно с отвердителем, однако введение смолы и отвердителя в растворные смеси может производиться раздельно, без их предварительного смешивания, что в определенных случаях упрощает технологию их приготовления.

Библиографический список

- Барташевич А.А., Далевский А.К., Юхневский П.И. Новая комплексная добавка для бетонов в конструкциях водохозяйственных сооружений// Строительные материалы. — 1975. — №12. — С.17-18

- Кунцевич О.В., Попова О.С. Использование водорастворимых смол в качестве добавок к бетонам //Бетон и железобетон. — 1977. — №7.

- Попова О.С. Бетоны с добавками водорастворимых смол // Бетон и железобетон.- 1981. — №10.

- Саталкин А.В., Солнцева В.А., Попова О.С. Цементно-полимерные бетоны. — Л.: Стройиздат, 1971. — 169с.

- Селезнев Г.И., Трофимов Б.Я., Крамар Л.Я., Королев А.С., Пургин А.В. Патент №98101622 от 27.01.98г

- Сычев М.М. Твердение вяжущих веществ. — Л.: Стройиздат, 1974. — 80с.

- Ramachandran V.S., Feldman R.F., Beaudoin J.J. Concrete science. Treatise on current research, Division of building research. — London. — 1981. — 427p.

Полимерцементный состав применим для получения полимерцементного камня. Он содержит продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в соотношении (3-10): 1 при следующем соотношении компонентов, мас.%: портландцемент - 16-32; минеральные заполнители - 45-60; полиметилнафталинсульфокислота - 0,5-1,2; добавка - продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в массовом соотношении (3-10):1 - 1,0-6,0; вода - 14,8-21,5. Достигается улучшение показателей по водопоглощению и паропроницаемости, определяющих долговечность полимерцементного камня. 2 табл.

Изобретение относится к строительным материалам, в частности, к полимерцементным составам для получения полимерцементного камня.

Известны составы для отделочных работ на основе портландцемента и минеральных заполнителей, используемые для изготовления фасадных отделочных материалов, в частности, для получения шпатлевочных и штукатурных составов . Такие составы, как правило, не удовлетворяют требованиям по пластичности, водоудержанию, прочностным показателям. Эти недостатки преодолены в полимерцементных составах, содержащих полиметилнафталинсульфокислоту, а также полимерные добавки, например, КМЦ (карбоксиметилцеллюлозу). Например, шпатлевочный состав СВШ (Справочник "Отделочные работы", Москва, Стройиздат, 1992 год, стр. 6-7), содержащий цемент, люберецкий песок, латекс СКС-65 и КМЦ.

Известен также полимерцементный состав, содержащий, мас.%: цемент - 32,7-38,0; песок - 47,86-52,8; полиметилнафталинсульфокислота - 0,34-0,38; жидкое стекло - 0,33-0,38; винилацетат - 0,33-0,38; вода - остальное [Патент РФ N 1692104 БИ N 21, 1994 г., C 04 B 24/22, прототип]. Известный состав (прототип), однако, характеризуется высоким водопоглощением и низкой паропроницаемостью. Неудовлетворительная паропроницаемость и недостаточно низкое водопоглощение известного состава являются причиной низкой долговечности полимерцементного камня на его основе.

Целью настоящего изобретения является улучшение показателей по водопоглощению и паропроницаемости, определяющих долговечность полимерцементного камня. Поставленная цель достигается тем, что полимерцементный состав, включающий портландцемент, минеральные заполнители, полиметилнафталинсульфокислоту, воду и полимерную добавку, в качестве полимерной добавки содержит продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида или акрилата с гидроксипропилметилцеллюлозой в соотношении (3-10):1 при следующем соотношении компонентов, мас.%: Портландцемент - 16-32 Минеральные заполнители - 45-60 Полиметилнафталинсульфокислота - 0,5-1,2 Добавка - продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в массовом cooтношении (3-10):1 - 1,0-6,0 Вода - 14,8-21,5 Синтез полимерной добавки осуществляют следующим образом. Гидроксипропилметилцеллюлозу замачивают в воде при (203) o C из расчета 2% сухого вещества на 100 г раствора, затем выдерживают не менее 3 часов, после чего тщательно перемешивают. В полученный раствор при постоянном перемешивании (при pH 10-12) вводят дисперсию сополимера винилацетата или винилхлорида, или акрилата. Весь раствор вновь тщательно перемешивают и полученную систему выдерживают не менее 30 минут. При этом получается коллоидная система - дисперсия молочно-белого цвета с размером частиц до 5 мкм, которая и используется в качестве полимерной добавки. Содержание твердого вещества в растворе должно составлять не менее 4 и не более 23%.

Введение указанного выше вещества в качестве добавки в полимерцементный состав из портландцемента, минеральных заполнителей и полиметилнафталинсульфокислоты привело к получению принципиально новых свойств по показателям водопоглощения и паропроницаемости, что позволило обеспечить высокую долговечность материала. Заявляемое техническое решение обладает новизной, изобретательским уровнем и промышленно применимо. Полученные результаты подтверждаются приведенными ниже примерами.

В примерах используется портландцемент М 400 по ГОСТ 10178. В качестве наполнителей используются доломитовая мука, кварцевый песок, кальцит, известь. В качестве полиметилнафталинсульфокислоты - суперпластификатор C-3, ТУ 6-36-0204229-625. В качестве сополимера винилацетата используется винилацетат-винилверсататный сополимер (размер частиц - 97% <200 мкм, в основном 30-150 мкм; минимальная температура пленкообразования 3-4 o C); в качестве сополимера винилхлорида используется сополимер винилхлорида, этилена и виниллаурата (размер частиц - 98% <400 мкм, преимущественно 0,3-9 мкм; минимальная температура пленкообразования около 0 o C); в качестве акрилата используется акрилат (размер частиц - 98% <200 мкм, преимущественно 0,2-6 мкм; минимальная температура пленкообразования около 0 o C). В качестве гидроксипропилметилцеллюлозы используется гидроксипропилметилцеллюлоза (размер частиц - 93% <200 мкм; степень вязкости 2%-го раствора по Брукфильду - 11000 МПас).

Примеры 1. Гидроксипропилметилцеллюлозу разводят в воде, требуемой для затворения смеси, до получения однородного раствора, который выдерживают не менее 3 часов. Далее в раствор с гидроксипропилметилцеллюлозой вводят раствор винилацетат-винилверсататного сополимера в виде латексной эмульсии. Полученную дисперсию перемешивают в течение 3-5 мин при pH 10-12, эта дисперсия и является полимерной добавкой. Затем полученную добавку вводят в смесь сухих компонентов, которую приготавливают следующим образом: кальцит и доломит просеивают через сито 04, взвешивают необходимое по рецептуре количество каждого вещества, затем добавляют требуемое количество цемента, полиметилнафталинсульфокислоты и все сухие компоненты состава (цемент, кальцит, доломит, полиметилнафталинсульфокислота) перемешивают. После этого в смесь вводят полимерную добавку, состав вновь тщательно перемешивают. Полученный полимерцементный состав (пример 1, табл. 1) выдерживают 10-15 мин, после чего проводят соответствующие испытания.

2. Кальцит просеивают через сито 06 и смешивают в соответствующих количествах с известью, цементом и полиметилнафталинсульфокислотой. К полученной смеси добавляют синтезированную полимерную добавку в виде сухого порошка, состоящую из акрилата и гидроксипропилметилцеллюлозы. После этого смесь (пример 2, табл. 1) затворяют водой в необходимом количестве, выдерживают в течение 30 мин, вновь перемешивают и испытывают по показателям, приведенным в табл. 2.

3. Кварцевый песок просеивают через сито 1,0 и смешивают в требуемых по рецептуре количествах с известью, цементом и полиметилнафталинсульфокислотой. После этого в смесь добавляют синтезированную полимерную добавку в виде сухого порошка, состоящую из сополимера винилхлорида, этилена и виниллаурата и гидроксипропилметилцеллюлозы. Полученную смесь затворяют водой, выдерживают не менее 30 мин (пример 3, табл. 1), затем вновь перемешивают и испытывают по показателям, приведенным в табл. 2.

Аналогично примерам 1 - 3 были получены составы по примерам 4 - 6.

Введение в состав менее 16 мас.% портландцемента приводит к снижению прочности и повышению коэффициента водопоглощения свыше 0,25%, введение в состав более 32 мас.% портландцемента приводит к снижению паропроницаемости (S d >0,5 м), что в обоих случаях снижает показатель долговечности. Увеличение содержания минеральных заполнителей (свыше 60%) приводит к снижению прочности и повышению коэффициента водопоглощения, а уменьшение доли минеральных заполнителей ниже 45% приводит к снижению паропроницаемости. Уменьшение в составе доли полиметилнафталинсульфокислоты менее 0,5% вызывает увеличение количества требуемой воды затворения, что в свою очередь приводит к ухудшению всех основных показателей. Превышение дозировки полиметилнафталинсульфокислоты свыше 1,2% приводит к расслоению смеси и ухудшению ее технологических свойств.

Уменьшение содержания добавки (продукта взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в соотношении (3-10):1) ниже 1% приводит к существенному увеличению прочности на сжатие полимерцементного состава, а увеличение ее количества свыше 6% - к повышению водопоглощения и, как следствие, к снижению показателя долговечности. Изменение соотношения продукта взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой за пределы, установленные в изобретении (3-10): 1 приводит к ухудшению технологических свойств, например, таких как водоудерживающая способность, адгезия.

Результаты испытаний полимерцементных составов и полимерцементного камня на их основе представлены в табл. 2.

Сроки схватывания (начало и конец схватывания) полимерцементных составов определяли на приборе Вика по ГОСТ 310.3 "Цементы. Методы испытаний".

Прочность определяли по ГОСТ 310.4 "Цементы. Методы испытаний".

Коэффициент водопоглощения оценивали по методике международного стандарта ДИН 52617 E "Определение коэффициента водопоглощения строительных материалов". Коэффициент водопоглощения W определяли как количество поглощенной воды единицей площади образца, увлажняющегося без всякого избыточного давления за счет капиллярных и абсорбционных сил за фиксированный период времени.

Паропроницаемость оценивали по методике международного стандарта ДИН 52615 "Определение проницаемости для водяного пара строительных и изолирующих материалов". Для количественной оценки паропроницаемости пользовались показателем равновесной толщины слоя воздуха S d . При исследовании паропроницаемости на диск из испытываемого материала с обеих сторон воздействовали водяным паром с различным парциальным давлением (влага воздуха), определяли количество водяного пара, проходящего через диск в направлении более низкого парциального давления водяного пара.

Долговечность определяли по формуле S d W0,1 кг/м h, где S d - равновесная толщина слоя воздуха; W - коэффициент водопоглощения.

Как следует из данных, представленных в табл. 2, заявленный полимерцементный состав, в сравнении с прототипом, обладает низким коэффициентом водопоглощения, лучшей паропроницаемостью и, как следствие, полимерцементный камень на его основе обладает более высокой долговечностью.

Полимерцементный состав, содержащий портландцемент, минеральные заполнители и воду, отличающийся тем, что он содержит полиметилнафталинсульфокислоту и полимерную добавку, являющуюся продуктом взаимодействия в щелочной среде сополимера винилацетата, или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в массовом соотношении (3 - 10) : 1 при следующем содержании компонентов, мас.%: Портландцемент - 16 - 32

Минеральные заполнители - 45 - 60

Изобретение относится к области строительства и может быть использовано для защитного покрытия ограждающих конструкций зданий и сооружений: стен и кровель, выполненных из различных материалов, а также в качестве мастики для приклейки линолеума и паркета к различным подложкам

Изобретение относится к производству строительных материалов, а именно полимерцементных композиций, применяемых в качестве покрытий по бетону для декоративной отделки зданий. В полимерцементном растворе имеет место использование в качестве минерального вяжущего продукта совместного помола, мас. %: высококальциевой золы ТЭЦ 45 - 50, портландцемента 30 - 40, порошка низкообожженной глины 15 - 20 при следующем содержании компонентов, мас.%: указанное минеральное вяжущее 25 - 35; заполнитель 47 - 65; стабилизированный синтетический латекс 3,2 - 7; вода - остальное. Достигается улучшение декоративных свойств раствора при сохранении его технических показателей. 1 з.п.ф-лы, 2 табл.

Изобретение относится к производству строительных материалов, а именно полимерцементных композиций, применяемых в качестве покрытий по бетону для декоративной отделки зданий.

Известен состав для одноцветного покрытия [Черкинский Ю.С. Полимерцементный бетон. - М. : Стройиздат, 1960, с.112], содержащий портландцемент (М400), поливинилацетатную дисперсию ПВА или бутадиенстирольный латекс, песок речной, пигмент минеральный. Недостатком состава является использование вяжущего с низкими декоративными свойствами (портландцемент серого цвета), для улучшения которых необходимо добавлять пигмент, что ухудшает вяжущие свойства состава, неэффективно используется высокоактивный цемент, удорожается декоративный раствор, снижается его адгезия к бетону.

Наиболее близкий к предлагаемому полимерцементный раствор [а. с. N 483368, МКИ С 04 В 25/02. Полимерцементный раствор / М.К. Фролова, И.И. Ожиганов, Ю. Г. Чернышев. Опубл. 05.09.75, БИ 33 - прототип] включает минеральное вяжущее, синтетический латекс, стабилизатор для латекса, заполнитель, пластификатор и воду. К недостаткам указанного полимерцементного раствора относится отсутствие декоративных свойств у вяжущего.

Технической задачей, решаемой изобретением, является улучшение декоративных свойств полимерцементного раствора с сохранением его технических показателей за счет применения минерального вяжущего с улучшенными декоративными свойствами.

Поставленная техническая задача решается следующим образом. Полимерцементный раствор, включающий минеральное вяжущее, заполнитель, стабилизированный синтетический латекс и воду, содержит в качестве минерального вяжущего продукт совместного помола высококальциевой золы ТЭЦ, портландцемента и порошка низкообожженной глины при следующем соотношении компонентов, мас.%: Указанное минеральное вяжущее - 25 - 35 Заполнитель - 47 - 65 Стабилизированный синтетический латекс (по сухому остатку) - 3,2 - 7,0 Вода - Остальное.

Указанное минеральное вяжущее включает, мас.%: Высококальциевая зола ТЭЦ - 45 - 50 Портландцемент - 30 - 40 Порошок низкообожженной глины - 15 - 20 Варьированием соотношения компонентов указанного минерального вяжущего достигается широкий спектр цветов и оттенков полимерцементного раствора, а предлагаемый состав полимерцементного раствора позволяет обеспечить необходимый уровень его технических показателей.

Изобретение осуществляют следующим образом.

Отдельно совместным помолом готовят минеральное вяжущее, включающее портландцемент М400, высококальцевую золу ТЭЦ и порошок низкообожженной (при температуре 700-750 o C) глины, взятые в указанном выше соотношении. Затем указанное минеральное вяжущее перемешивают с заполнителем (кварцевый, речной песок, мраморный песок, шлаковый песок и др. фракции 0,63-3,0 мм). В полученную минеральную смесь вводят малыми дозами стабилизированный синтетический латекс, например СКС 65ГП, при постоянном перемешивании и воду до требуемой консистенции (осадка конуса СтройЦНИЛ - 10-12 см).

Составы полимерцементных растворов и технические показатели покрытий на их основе приведены в табл. 1, 2.

Из табл. 1, 2 видно, что при уменьшении доли минерального вяжущего и стабилизированного синтетического латекса технические показатели полимерцементного раствора ухудшаются вследствие ухудшения вяжущих свойств. При увеличении в полимерцементном растворе доли минерального вяжущего выше оптимального увеличивается количество порошка низкообожженной глины, что ухудшает такой технический показатель полимерцементного раствора, как прочность при сжатии. Декоративные показатели полимерцементного раствора, характеризующиеся интенсивностью цвета, по сравнению с прототипом выше.

Таким образом, полимерцементный раствор указанного состава обладает лучшими декоративными свойствами по сравнению с прототипом. При заметном улучшении декоративных свойств предлагаемого полимерцементного раствора при указанном соотношении компонентов его технические показатели сохраняются. Кроме того, расширены сырьевые источники получения полимерцементных растворов за счет использования отходов промышленности, а использование для улучшения декоративных свойств полимерцементного раствора высокальциевой золы и низкообожженной глины позволяет отказаться от дорогостоящих пигментов, что снижает стоимость материала.

1. Полимерцементный раствор, включающий минеральное вяжущее, заполнитель, стабилизированный синтетический латекс и воду, отличающийся тем, что в качестве минерального вяжущего он содержит продукт совместного помола высококальциевой золы ТЭЦ, порошка низкообожженной глины и портландцемента при следующем соотношении компонентов, мас.%:

Указанное минеральное вяжущее - 25 - 35

Заполнитель - 47 - 65

Стабилизированный синтетический латекс (по сухому остатку) - 3,2 - 7

Вода - Остальное

2. Полимерцементный раствор по п.1, отличающийся тем, что он содержит минеральное вяжущее следующего состава, мас.%:

Высококальциевая зола ТЭЦ - 45 - 50

Портландцемент - 30 - 40

Порошок низкообожженной глины - 15 - 20

Введение полимеров в растворные смеси существенно изменяет свойства самих смесей: повышается их пластичность, возрастает связанность и водоудерживающая способность. Эти явления в особой мере проявляются при введении некоторых видов полимерных дисперсий (см. § 9). Добавка полимера в растворные смеси (П/Ц = 0,07...0,15) позволяет при сохранении необходимой подвижности и водоудерживаю - щей способности смеси снизить В/Ц и уменьшить расход цемента.

У затвердевших полимерцементных растворов наблюдается повышенная по сравнению с обычными растворами адгезия к другим строительным материалам и, несмотря на несколько большую усадку при твердении, они оказываются более трещиностойкими. Для полимерцементных растворов характерна в 1,5...2 раза более высокая прочность при изгибе и растяжении, чем у чисто цементных растворов.

Растворы для облицовочных работ. Полимерцементные растворы на рснове латексов каучуков, дисперсий ПВА и его сополимеров успешно применяют для крепления керамической, каменной, стеклянной и шлакоситалловой облицовки. Наряду с повышенной адгезионной прочностью полимерцементные растворы обеспечивают стабильность адгезии во времени; при креплении обычными цементными растворами прочность сцепления облицовочных плиток с основанием через 7...10 дн снижается вследствие усадки цементного раствора. При применении полимерцементных растворов также наблюдается усадка, обычно даже несколько большая, но благодаря деформативности самого раствора напряжения в контактной зоне раствор облицовочный материал, возникающие из-за усадки и снижающие прочность склеивания, уменьшаются и прочность сцепления не снижается.

Для наклеивания керамических плиток для пола на бетонное основание хорошие результаты дает латекс-цементный раствор следующего состава (мае. ч.): портландцемент марки не ниже 400 - 100; стабилизированный латекс СКС-65 ГП „Б" или ВДП (по сухому веществу) - 7; песок с Мк = 1,8...2,2 - 300; вода - до подвижности раствора на встряхивающем столике 160...180 мм (т. е. около 40 мае. ч.). При приготовлении раствора латекс смешивают с водой затворения. Разбавлять загустевший раствор водой не допускается. Толщина слоя раствора должна быть 5...15 мм. Плитки перед наклеиванием необходимо увлажнять. Через 2...4 ч после наклеивания затирают швы и очищают поверхности плиток, так как позже из-за сильного сцепления латекс-цементной смеси с керамикой очистка будет эатруднительной. Такой же раствор может быть применен при заводской облицовке железобетонных элементов с последующей пропаркой.

Для крепления облицовочных керамических, стеклянных и других плиток на наружные стены и в помещениях с повышенной влажностью также рекомендуются латекс-цементные растворы, но с несколько повышенным П/Ц (0,1 ...0,15).

При применении латекс-цементных растворов слецует проверять стабильность латекса в цементном тесте, так как в случае коагуляции латекса он только ухудшает свойства раствора.

Для крепления облицовки внутренних стен рекомендуются полимерцементные составы на основе ПВА дисперсии или дисперсий сополимеров ПВА; такие растворы годятся для облицовки стен даже при условии периодического увлажнения. Обычно используется раствор следующего состава (мае. ч.): портландцемент марки не ниже 400 - 100; ПВА дисперсия (по сухому веществу) - 10...12; песок кварцевый крупностью до 1,2 мм - 300...400; ускоритель твердения СаС12 - 1.

Воду добавляют в количестве, необходимом для получения смеси с подвижностью по погружению эталонного конуса 5...6 см. При подборе количества воды следует помнить, что добавка ПВА дисперсии пластифицирует смесь и поэтому В/Ц таких растворов ниже, чем чисто цементных. Затирают швы и очищают плитки также не позже чем через 2...4 ч после окончания облицовочных работ.

Для облицовки стен из гипсобетона или на гипсоцемент - но-пуццолановом вяжущем (например, стены санитарно-технических кабин) лучше использовать полимергипсовые растворы с П/Ц = = 0,08...0,12, так как только в этом случае обеспечивается длительное и прочное крепление плитки к основанию. Хотя полимерная добавка и замедляет схватывание гипсового вяжущего, но для удобства работы с растворной смесью желательно использовать и специальные замедли Тели - ССБ или животный клей.

Гипсополимерные растворы удобнее всего готовить на основе водных дисперсий полимеров (например, ПВА дисперсии). Полимерный компонент придает гипсовым вяжущим большую водостойкость благодаря тому, что часть пор гипсового камня закрывается. Кратковременное увлажнение не снижает адгезионных свойств растворов.

В полимергипсовых растворах не применяют заполнителей, но толщина слоя такого раствора обычно не превышает 5...7 мм, что делает их экономически эффективными.

На полимергипсовых растворах можно крепить плитки на стены, имеющие покрытие из масляных красок. Подготовка основания в таком случае сводится к тщательной промывке поверхности стены щеткой с мыльной водой; слабодержащуюся краску счищают. У раствора несколько увеличивают П/Ц (до 0,15-0,20) и уменьшают толщину гипсового раствора до 3...4 мм.

Штукатурные полимерцементные растворы. Модификация штукатурных растворов полимерами производится для повышения прочности сцепления штукатурного слоя с основанием и улучшения физико-механических свойств штукатурного слоя.

При модификации цементно-песчаных штукатурных растворов дисперсиями полимеров можно существенно снизить расход цемента и работать „тощими" растворами (состава 1: 5...1: 6). Это возможно потому, что полимерная дисперсия сильно пластифицирует растворную смесь как непосредственно своим присутствием, так и благодаря эффекту воздухововлечения (8...12% от объема смеси); при этом растворная смесь не теряет связности и имеет высокую водоудержи - ващую способность.

Особенно перспективно использование штукатурных растворов на основе гипсоцементно-пуццоланового вяжущего (ГЦПВ) и водных дисперсий полимеров. Такие растворы применяют для наружного и внутреннего оштукатуривания, но наибольший эффект достигается при использовании их в декоративных растворах и мастичных составах (см. § 11) для отделки фасадов; используют их также для устройства выравнивающего слоя под рулонные покрытия пола.

В растворы на ГЦПВ вводят 10...15% латекса СКС-65 или дисперсии ПВА (по сухому остатку) от массы вяжущего. Полимерные добавки повышают прочность растворов в 1,5...2 раза и морозостойкость при применении дисперсии ПВА в 6...7 раз, а СКС-65 - в 8...9 раз. Полимерные добавки, оказывая сильное пластифицирующее действие, позволяют снизить В/Ц раствора до 0,5-0,65 и увеличить содержание заполнителей в растворе при сохранении его механических свойств. Для отделки фасадов рекомендуется следующий состав раствора на ГЦПВ (мае. ч.): ГЦПВ - 100; ПВА дисперсия (или латекс СКА-65) - 10...15; песок кварцевый - 300-500; пигменты - 0-2; стеарат кальция (гидрофобизатор) - 0-2; вода - до требуемой консистенции.

В заводских условиях приготовляют сухие смеси из ГЦПВ, пигментов, гидрофобизирующей добавки и песка и отдельно водной дисперсии полимера. На строительном объекте сухую смесь затворяют полимерной дисперсией с добавлением необходимого количества воды.

Для замедления схватывания в растворную смесь вводят 2%-ный клеевой замедлитель или полифосфат натрия. В таком случае смесь будет годна к употреблению в течение 3...4 ч.

Для оштукатуривания помещений с нормальной влажностью применяют сухие гипсовые штукатурные смеси (СГШС). Они хорошо удерживаются на поверхностях из любых материалов. Штукатурка из СГШС высыхает под окраску в 2-3 раза быстрее цементной к известковой.

В состав СГШС входят: гипсовое вяжущее и комплексная полимерная добавка, состоящая из смеси метилцеллюлозы и карбоксиметил - целлюлозы, замедлителя схватывания гипсового вяжущего - трипо - лифосфата натрия и кварцевого песка. Полимерная добавка, вводимая в количестве 5 % от массы вяжущего, повышает адгезию раствора к основанию, прочность самого раствора и активно пластифицирует смесь. Вместо кварцевого песка можно использовать перлитовый песок или вспученный вермикулит; при этом штукатурка приобретает повышенные звуко - и теплоизоляционные свойства.

Кладочные полимерцементные растворы. В кладочных полимерцементных растворах полимерный компонент повышает сцепление раствора с другими стеновыми элементами (стеновыми камнями, блоками) и увеличивает прочность раствора при растяжении. Необходимость в растворах с повышенной адгезией и прочностью возникает при возведении зданий в сейсмических районах, когда на кладку могут действовать изгибающие и сдвигающие силы, вызывающие нормальные растягивающие и касательные (сдвигающие) напряжения между раствором и кирпичом (блоком), а также при заводском изготовлении кирпичных панелей - при этом отпадает необходимость в армировании кладки.